德国工业4.0发展至今,随着网络物理系统CPS技术的深入应用,生产的自动化和灵活性不断得到提高,推动了生产形态的逐步演进。目前,德国工业4.0从技术上已经进入到大规模定制代工生产的雏形阶段。我们认为的工业4.0的终极状态会是一个什么样子呢?

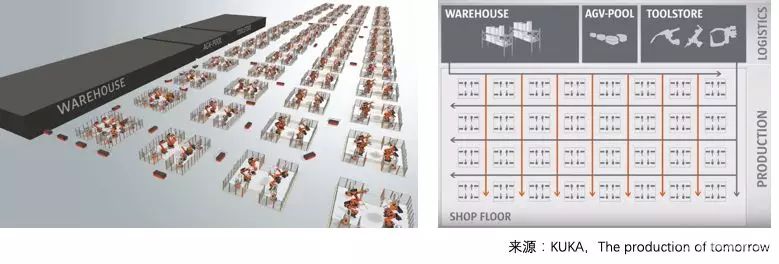

以汽车行业为例,可以设想这样一个场景:在一个巨大的厂房里,按照矩阵式布置了20x40个加工岛。每个加工岛由若干台机器人和一批工装构成。在加工岛之间,来回穿梭着一台台无人驾驶的、承载着半成品汽车的AGV小车。当AGV到达某个加工岛后,一群机器人立即将半成品汽车卸到加工台上进行紧固,进行生产和装配,然后再搬回到AGV小车上。就这样,在流转了若干个加工岛之后,半成品的汽车终于变成了完工的汽车。如果说这种无人化的、无流水线传动带的加工方式打破了很多人对汽车工厂的传统印象的话,那么更加令人惊奇的是,在这个厂房里,甚至可以同时为不同品牌的汽车进行代工。而从厂房出口驶出的汽车,不仅可以是完全不同的车型,而且没有两台是一模一样的配置。

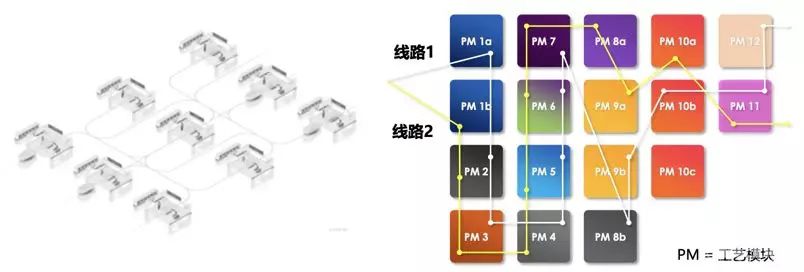

图:未来汽车代工生产的场景

从今天的经验和认知来看,这些描述听起来简直是一个天方夜谭。但是,在德国工业4.0技术的推动下,这一幻想正在逐渐变为现实。从推动代工生产的视角,德国库卡机器人将其称为矩阵式生产(Matrix Production);从产业应用的视角,将其应用到实战的德国大众把它叫做模块化生产(Modular Production)。眼下,笔者正站在沈阳自动化研究所的实验室里,面对着这样一个第三代数字化工厂的示范线,眼前似乎浮现出未来汽车大规模定制代工生产的场景。这一切,都始于五年前德国政府为了向中国政府介绍工业4.0,委托SAP实地接待中国工信部领导参观的数字化工厂。

图:2014年德国专家向中国政府领导介绍工业4.0数字化工厂

第一代工业4.0数字化工厂

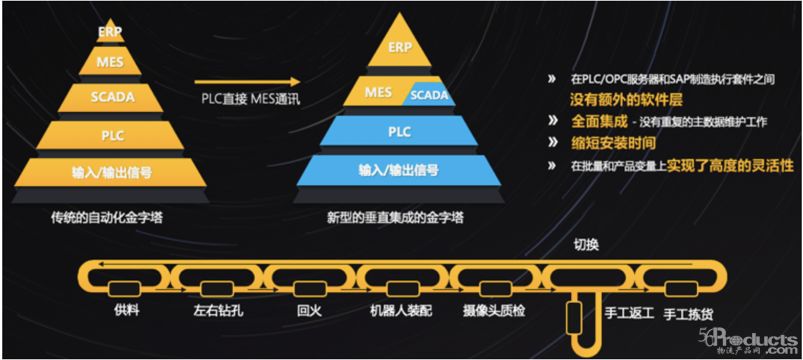

2014年正值工业4.0方兴未艾之际。基于多年的实践,SAP发布了第一代的工业4.0数字化工厂解决方案。这是一个典型的实现了垂直集成架构的数字化工厂。在OPC 协议的支持下,SAP打通了自家的企业资源计划ERP到自家的制造执行系统MES到第三方的可编程逻辑控制器PLC之间的壁垒。在SAP MES和PLC之间无需任何软件中间层,便可以实现主数据无冗余的高速集成。

这一年德国政府提供给中国工信部领导参观的,是一家实施了SAP的德国工业燃气具生产企业Elster。实际上,尽管Elster的一条生产线上已经可以实现多品种小批量的生产,在水平集成上也可圈可点,但是使用垂直集成打通工业金字塔的概念,与国内推行的“两化融合”的思想高度契合,给来访的中国领导和专家们留下了深刻的印象。那几年,也是垂直集成概念在国内数字化工厂最为风行的几年,不少人将能够与ERP和PLC连接的MES,看成是实现工业4.0的标配,兴起了一股开发各行各业MES系统的高潮。无疑,这为大规模建设工业4.0数字化工厂奠定了一个起点。

图:2014年汉诺威工博会上SAP展示的第一代工业4.0数字化工厂解决方案

第二代工业4.0数字化工厂

2016年,SAP推出了“水平集成+垂直集成+产品全生命周期集成”的第二代工业4.0数字化工厂。在ERP-MES-PLC的基础上,加入了个性化定制的概念,涵盖了从电商系统hybris提出产品定制要求,在产品生命周期管理PLM中进行产品设计,然后进入到ERP下单生产,以及通过供应链管理系统SCM与供应商协同组织供货的完整过程。

现在回想起来,那几年在国内也是个性化定制工厂最红火的时光。服装、家具、家电等轻工业产品的定制,俨然就是工业4.0的代名词。现在看来,轻工业产品的个性化定制,在整个制造行业里,门槛相对还是比较简单。工业4.0的难点依旧还是那些复杂产品+复杂加工过程的大规模定制,典型的代表就是汽车。啃不下汽车这块骨头,停留在第二阶段的数字化工厂,还不能代表德国工业4.0的水平。

图:2016年汉诺威工博会上SAP展示的第二代工业4.0数字化工厂解决方案

第三代工业4.0的数字化工厂

又过了两年,2018年,SAP紧接着推出了基于模块化生产的第三代数字化工厂,不仅实现了汽车行业的大规模定制化生产,还一下子拔高了工业4.0数字化工厂的高度。直到今天,国内也没能出现与之相仿的整体方案。原因很简单。第三代的数字化工厂,实现了全面自动化、高度智能化和深度定制化,它对于背后系统的集成要求,提出了极高的要求。由于没有人工操作来作为缓冲,哪怕是系统之间一点点的不匹配,都会是灾难性的事故。真正考验工业系统整体能力的时刻来临了。而第三代数字化工厂,也就是前文提到的大规模定制代工生产的雏形。

SAP的这套方案,起源自奥迪电动汽车的新工厂。读到这里,一定会有好奇的读者会问,为什么会是电动汽车?

图:2018年汉诺威工博会上SAP展示的第三代工业4.0数字化工厂解决方案

二、走向新能源和自动驾驶的汽车工业正在呼唤下一代的大规模定制

汽车工业发展到今天,已经走到了一个十字路口。尽管在此之前,很多汽车厂都尝试搞过大规模定制,并且也在传统的流水线上,通过混线排序生产,将大规模定制变为了现实,但是,今天汽车工业能达到的定制化水平,距离未来的要求,还有很大的差距。

今天的汽车都是由人来驾驶的基于内燃机的汽车。驾驶员的眼和手,完全离不开对前方的观察和方向盘。对于汽车的配置,尤其是各种内饰,没有太多的精力加以关注。只有到了L3自动驾驶实现之后,可以允许“eye off”和“hands off”,这时驾驶员的注意力,才有可能关注到车厢内部的其他配置。并且,随着技术的进步,电动汽车和自动驾驶将会彻底改变车内的布置,使得汽车从“交通工具”,转化为“生活工具”。到这时,人们对于汽车的配置要求,才回真正释放出来。正如同样的房型,不会有同样的装修一样。如下图所示,2021年,宝马汽车的L3自动驾驶的汽车就将量产,距离现在只有两年时间。以今天汽车工业的水平,能够造得出这种高度定制化的汽车吗?

图:自动驾驶汽车将逐步解放人类的“眼”和“手”,

为汽车的个性化配置提供空间(图中时间表是宝马发布的计划)

三、传统的流水线式的大规模生产已经达到了优化的顶峰

今天的汽车工业,在100年前福特制的流水线生产下,无论是在销量,还是柔性上,都已经达到了优化的极限。对于客户的定制化需求,汽车工业普遍采用混线排序生产的方式,将不同配置要求的车辆,在充分考虑到产线的各种制约因素之后,按照既定的顺序进行排产,投放到产线上组织生产。排产过程中最主要的制约因素,就是由流水线的匀速直线移动带来的。正所谓成也萧何,败也萧何,流水线简化了生产计划和现场的物流工作,但也带来了僵化的产线布置、刚性要求的统一生产节拍等缺陷。对于需要更加灵活地调整生产工艺的定制化生产需求,将所有的生产设备拍成一条直线的流水线,是无法满足的。人们不得不将目光,转移到生产设备的机群式布置方式,辅之以基于无人驾驶AGV的物流的新一代生产方式。这其实也正是从2013年开始由德国联邦教育与研究部领衔资助的Arena2036项目研究的主题之一。

图:在Arena2036研究项目中设想的未来的汽车敏捷工厂

四、自治系统是德国科技最新的发展阶段

实际上,德国工业在科技领域的前瞻性研究的步伐,不仅在趋势上领先,而且非常坚实和脚踏实地,与产业界的融合也十分有效。如下图所示,从2011年到2013年,德国科技界的研究重点,放在了IT与OT融合的工业4.0(Industry 4.0),它与国内所提的智能制造大体相当。接下里的5年里,德国科技界又将重点放在了智能服务世界(Smart Service World),它与国内所提的工业互联网或产业互联网大体相当。在目前这个阶段,研究阶段又放在了自治系统(Autonomous System)领域,推动自动驾驶汽车、智能机器人和互联的基础设施的开发。无论是上文中提到的矩阵式生产,还是模块化生产,都是自治系统在生产制造领域里的应用。

图:从工业4.0,到智能服务世界和自治系统

五、第三代数字化工厂在奥迪的实践

第三代数字化工厂的模块化生产,具有以下四个特点:

独立:每一个工作站都是一个单独的模块,传统生产线的物理先后顺序上的限制不复存在。在需要的时候,模块可以随时加入和退出,不会相互影响。

可变:每个产品都可以有自己虚拟可变的加工流程顺序,在离开每个工作站的时候,对下一个工作站目的地做出最优决策。

智能:所有的产品和物料通过AGV在车间内自动运输,只有在需要的时候才会发出,从而将在制数量降到最低,并提高效率。

灵活:模块化提高了生产系统的扩展性和适应性,并且对产品的形状、尺寸具有更高的适应,可以按照需要方便地进行调整。

图:模块化生产的加工工作站布局示意图

从奥迪的视角,采用模块化生产,可以从以下几个方面获得收益:

节省设备投资

从生产实践和瓶颈优化方面获得显著受益

提高定制生产下的高产量

灵活可优化的工厂布局

六、第三代数字化工厂演示线进入中国

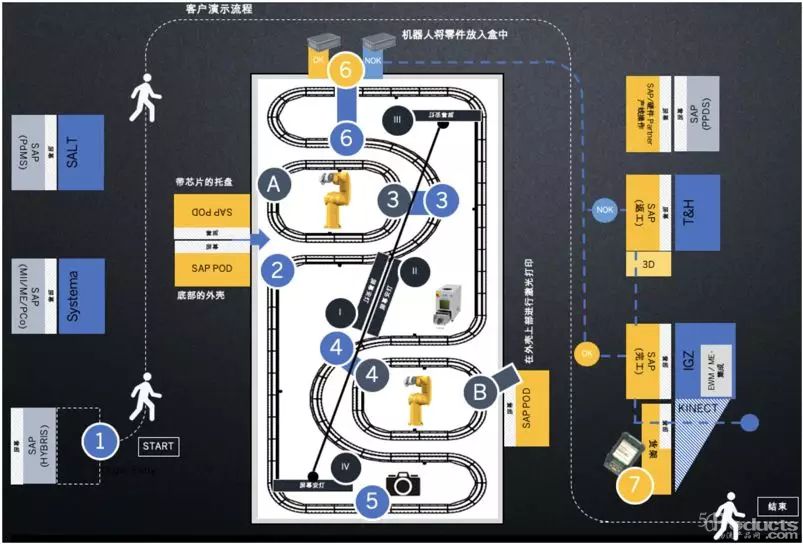

在中科院沈阳自动化研究所的大力支持下,SAP中国在沈阳的演示线上实现了第三代数字化工厂的理念。

在SAP S/4 HANA、SAP ME/MII、SAP EWM等系统以及沈自所研发的设备和工控算法的支持下,这套演示线以一个减速器缸体缸盖和齿轮的装配过程为例,实现了多台无人驾驶的AGV小车和配套的机器人在不同加工工位之间的协同制造过程。

在这套演示线里,个性化产品的销售订单在SAPC/4HANA 销售云创建,随后无缝传入SAP S/4HANA系统创建生产订单,并下达至车间。

在生产过程中,SAP高级仓储管理系统(SAP EWM)和SAP制造执行系统(SAP ME)按照业务流程紧密对接,从原材料出库、生产执行、原料消耗到成品入库和最终发货,所有环节均可以根据产品或者工艺的变化,进行快速响应调整,并且整个流程能得到精准、实时的记录和跟踪。

基于模块化生产概念,矩阵式布局生产方式,通过沈自所的WIA工业无线技术使控制系统从有线变为无线,机械结构可以灵活部署;工业软件定义网络(SDN)技术使工业网络可以随产线布局的变化而自适应组态;“物源”平台的管控一体化软件和边缘控制器,使工站,机器人等设备的工序工步随产品设计变化而自适应重组。

通过沈自所的“物源”平台,SAP的IT系统与沈自所的OT系统的紧密集成,仓储系统、制造执行系统、PLC控制系统以及AGV车辆管理和调度系统共同协作,生产过程中可以根据产品,工艺,设备状态和订单情况进行动态的工艺路线调配和内物流配送,减少等待时间,生产效率实现最大化。

与传统的流水式生产线相比,从技术的角度来看,第三代的数字化工厂系统的复杂性是较高的,反映在增加的接口、系统集成的数量,以及算法设计和各个不同系统之间的交互,并且对于传统生产方式的业务流程也有较大的改变。从设备和IT系统的角度,它对于可用性、主数据的质量等都提出了较高的要求。这条演示线,对于在中国市场推广第三代数字化工厂,将会起到非常好的引导作用。

图:沈自所第三代数字化工厂演示线实景拍摄

希望有更多的企业参与到新一代数字化工厂的推广和实践中来。

新时代鞋服物流与供应链面临的变革和挑战03月07日 20:38

点赞:这个双11,物流大佬一起做了这件事11月22日 21:43

物流管理机构及政策分布概览12月04日 14:10

盘点:2017中国零售业十大事件12月12日 13:57

2017年中国零售电商十大热点事件点评12月28日 09:58